CDができるまでをのぞいてみた

JVCケンウッド・クリエイティブメディアさま(前編)

配信で気軽に音楽が聴ける昨今でも、CDは根強い支持を集めています。

好きなアーティストの初回限定盤や限定生産品は絶対に手に入れたい、といったリスナー側のニーズだけでなく、ライブ会場で手売りする、M3やコミケなどの同人系即売会に出品するなど、クリエイター側の活動においても、CDの存在価値には揺るぎない面があります。

あらためてCDとはどんなメディアなのか、その特徴を学びたい! という想いから、株式会社JVCケンウッド・クリエイティブメディアのプレス工場を訪ね、CDができるまでをのぞかせていただきました。

ありがたいことに、同社の営業部長である山崎勝和さんと生産部長の小川操さんがご対応くださり、CDの価値・魅力、コロナ禍での変化など、貴重なお話も伺うことができました。

(左:山崎 勝和さん、右:小川 操さん)

そもそもCDとは

CDとは「Compact Disc」の略で、音楽を記録するためにソニーとフィリップスが共同開発した光ディスク規格の一つです。

形状は、直径12cmまたは8cmの円形。

1982年に音楽用CDの生産・発売が始まったので、2022年はCD発売から40周年(!)となります。

JVCケンウッド・クリエイティブメディアとは

JVCケンウッド・クリエイティブメディアでは、1984年からCDの生産を開始。

今回お邪魔した横須賀工場は2016年から稼働していて、CDやDVDなどの光ディスクを生産しています。

サザンオールスターズさん、星野源さん等、数多くの著名アーティストのCDが、この横須賀工場で作られたそうです。

CDの3つの特徴

早速ですが、CDの特徴を3点挙げていただきました。

1.音がクリア

CDにはピットという凸凹があり、そこにマスター音源を数値に変換したデジタル信号を刻んでいます。再生時はディスクの盤面にレーザー光線を当てて、ピットの有無によりデジタル信号を読み取り、それを人間が聴くことのできるアナログ信号に変換して音を出力します。

デジタル音源は、録音などで発生するノイズを除去できるため、ノイズの少ないクリアな音が特徴です。

2.手軽に高音質

CDには、サンプリング周波数44.1kHz、量子化ビット数16bitという規格があります。

「サンプリング周波数」によって音の再生が可能な周波数が決まりますが、規格値が44.1kHzの場合、実際に再現できる周波数は44.1kHzの半分「22kHz」が上限となります。これは、人の耳に聴こえる音の上限である20kHzをカバーしています。

また、音質を測る指標の一つに「ビットレート(kbps)」(音楽データ1秒当たりのデータ量)という数値があります。CDのビットレートは1,411.2kbps[44.1kHz×16bit×2ch(ステレオ)]で、多くの音楽サブスクリプションサービスのビットレートを上回ります。

ハイレゾ音源などCDを上回るビットレートもありますが、専用の機器やアプリが必要となるため、CDは手軽に聴ける高音質メディアといえます。

3.劣化に強く半永久的に聴ける

CDはレーザー光線によって信号を読み取るため、ディスクへ接触せずに再生できます。このため、国内工場で製造され、適切に保管されたCDであれば半永久的に再生できるといわれています。

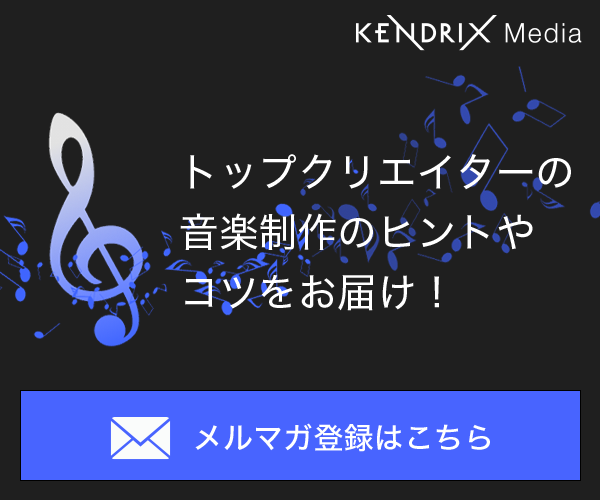

高温多湿や直射日光を避けて保管し、ディスクの盤面は清潔に保つ必要があります。盤面に指紋や汚れがついた場合は、柔らかい布で内側から外側に拭き取ります。回転方向の拭き取りはディスクを痛めてしまうため注意が必要だそうです。

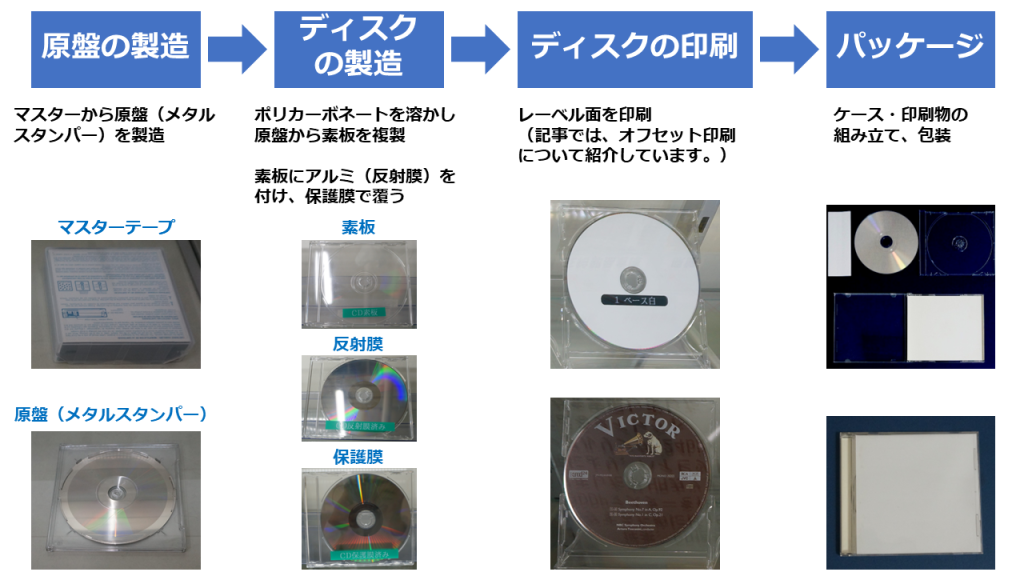

CDができるまで(4つの製造工程)

1.原盤(メタルスタンパー)の製造

企業秘密が満載なこの部屋の中で、レコード会社が用意したマスターから原盤(メタルスタンパー)を製造しています。現像という工程があるため、感光しないように黄色い照明になっているそうです。

まず円形の硝子板にレーザーを当てて、微細なピットを刻んだグラスマスターを作製します。

グラスマスターに金属膜を付けて、ニッケルのメッキを施した後、硝子版をはがすと、ピットが転写された原盤(メタルスタンパー)が出来上がります。

2.ディスクの製造

射出成形機と呼ばれるこちらの機械で、原盤からディスクを量産していきます。

原盤を取り付けた金型にCDの原料となる水飴状に溶けたポリカーボネートという樹脂を射出します。

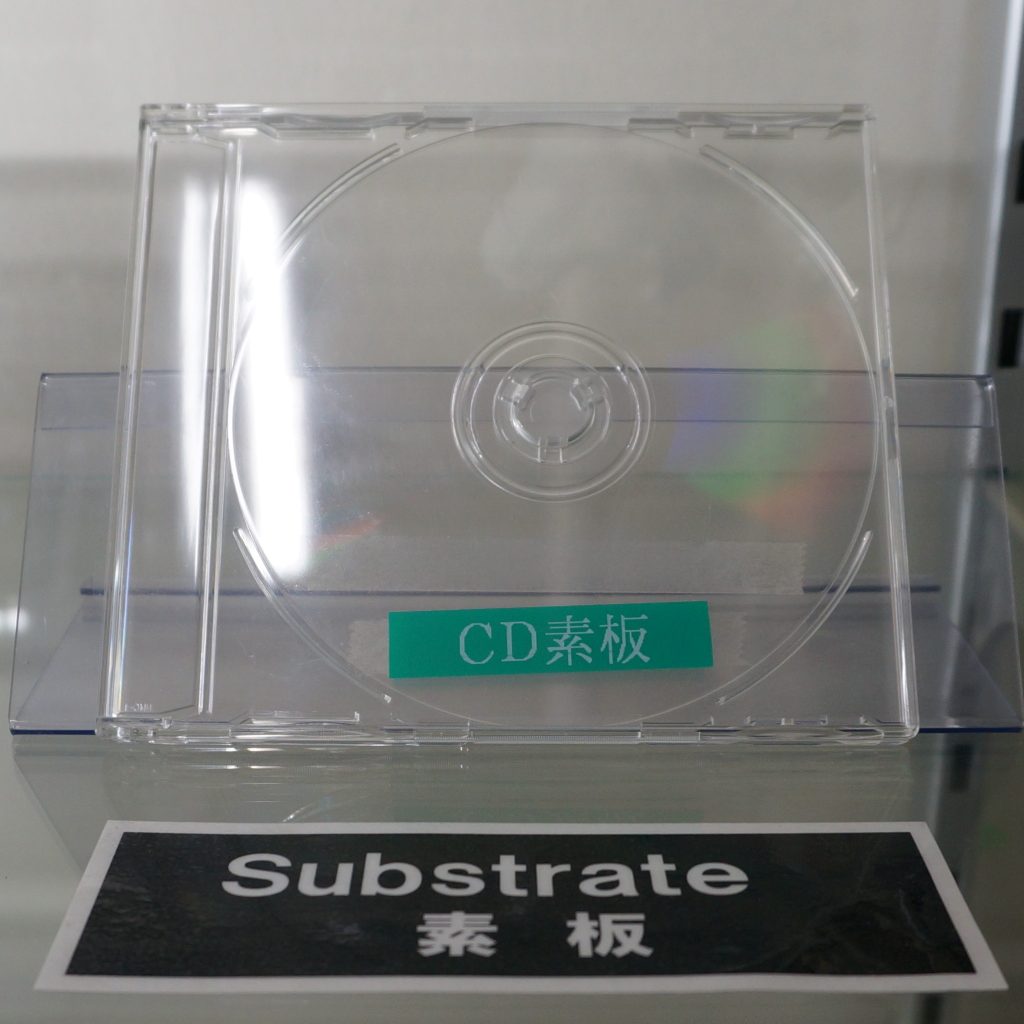

射出したポリカーボネートを冷やして固めると素板(上記写真、透明なのでただのケースに見えるかもしれませんが、ケース内に素板が入っています)と呼ばれる、厚さ1.2mmの信号の入った透明な板が出来上がります。1枚4秒程で出来上がります(速い!)。

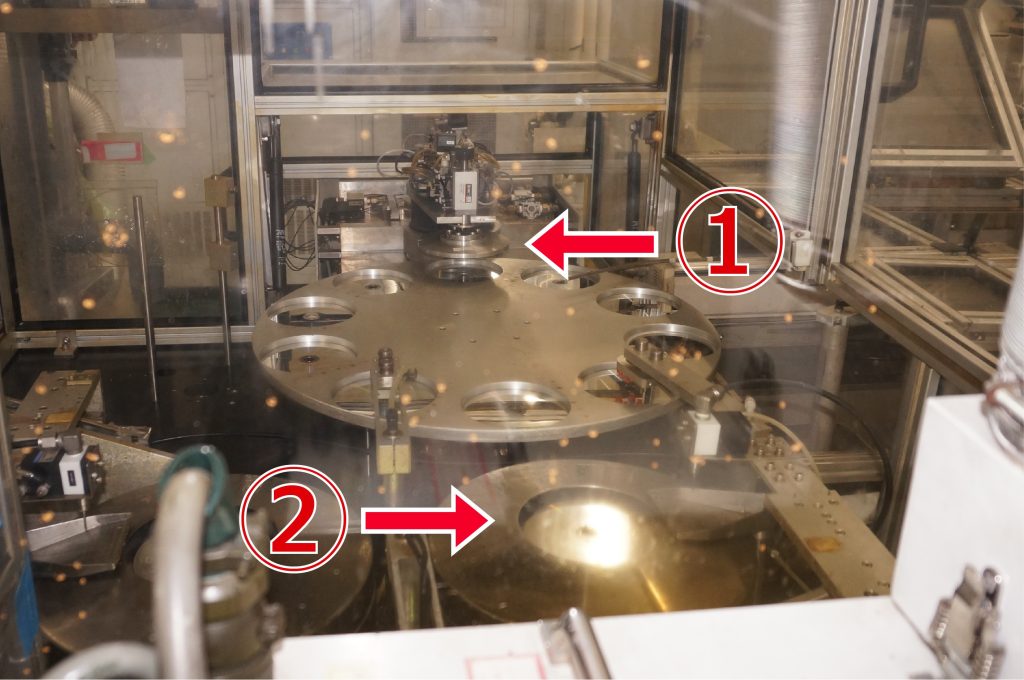

その後、再生する際にレーザーを反射させるために必要となるアルミの膜(反射膜と言います)が素板に付けられ(上記写真①)、丸い穴がたくさん開いたテーブルに載せられます。この段階でも、プレーヤーにかけると音の再生ができるそうです。

アルミが付いたディスクが手前の丸い穴(上記写真②)に運ばれ、ここで「UVを当てると固まって保護膜になる液体」が垂らされ、その液体を遠心力で飛ばすことで薄く広げてディスク全体を覆います。

保護膜はアルミが空気中で酸化して腐食するのを防ぐ役割をしています。

3.ディスクの印刷

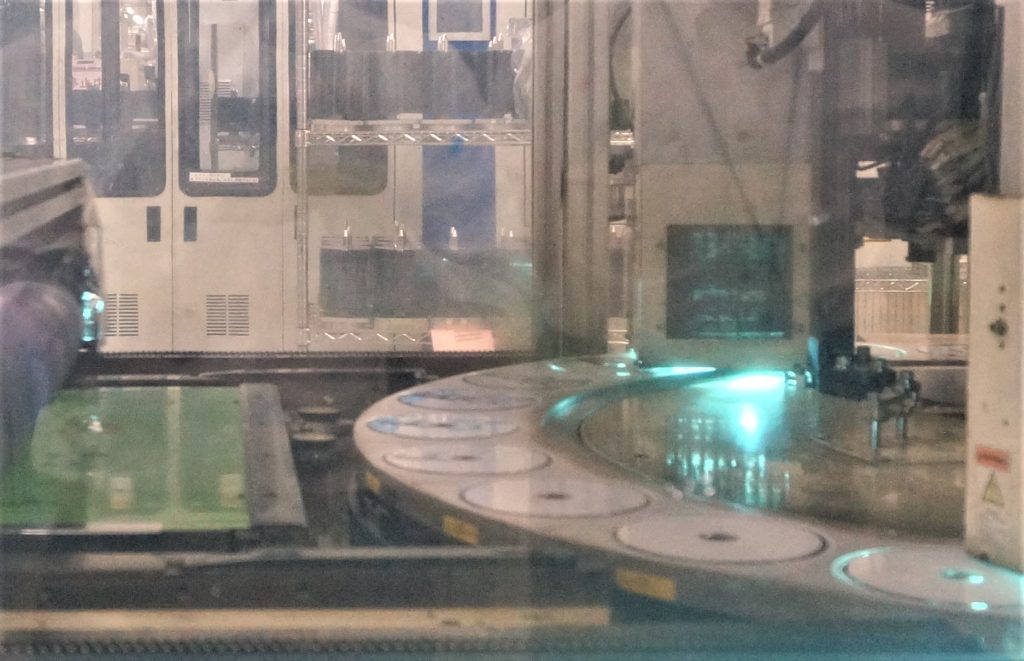

次はディスクのデザイン面を印刷する工程です。こちらはオフセット印刷という方法で、最初にディスクを真っ白に印刷した後、黒・青・赤・黄色の順番に色を重ねていきます。

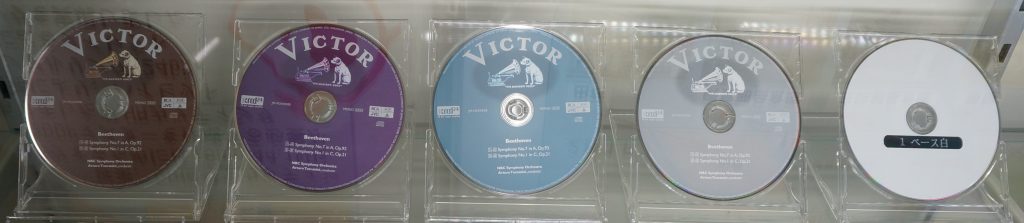

上記は最終的に茶色に仕上げる際のサンプルです。右側の白い状態から順番に色が重なり、左側の茶色のディスクが出来上がります。ディスクは紙ほどインクを吸収しないため、色の濃淡が紙に印刷した場合と違ってきます。紙と全く同じ色を表現するのが非常に難しいそうです。

4.パッケージ

次はディスクをケースに入れたり、ブックレットをセットする工程です。

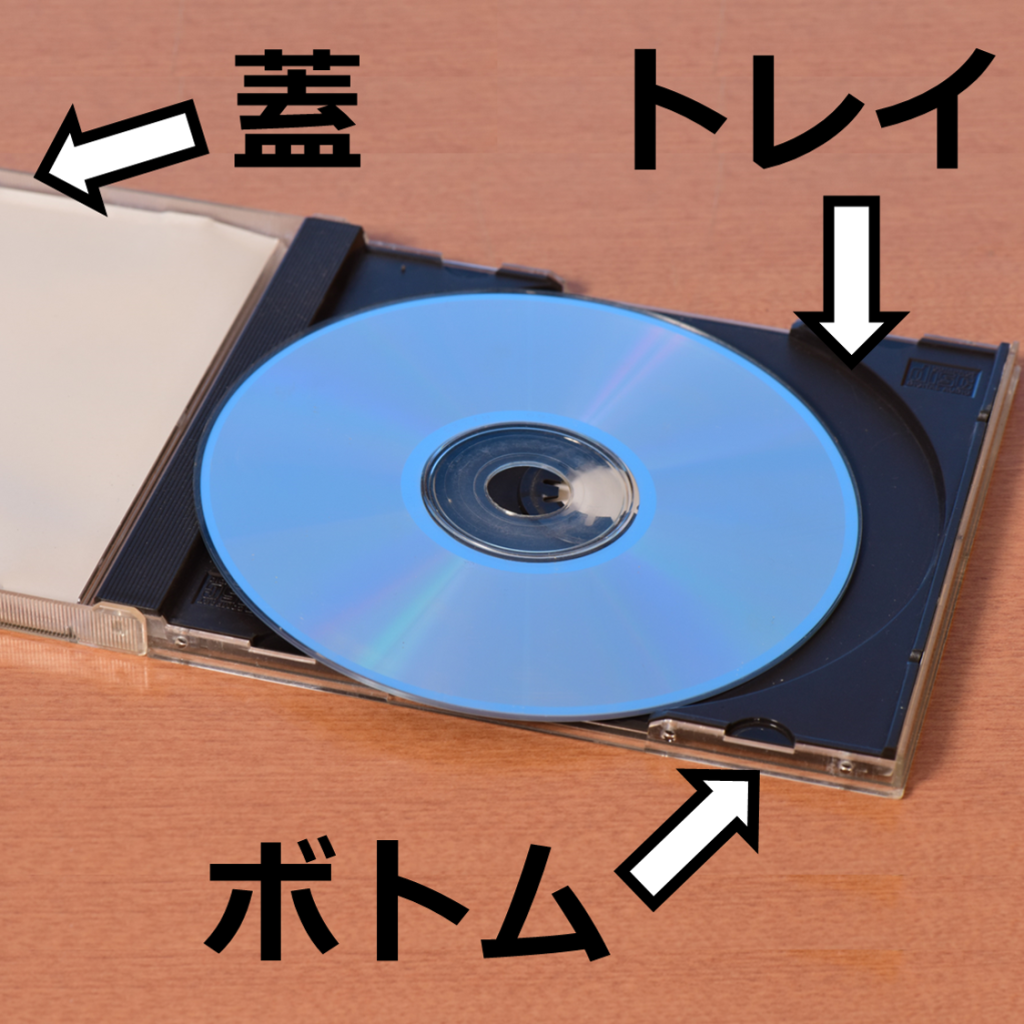

まず、一般的なCDパッケージの構成は以下のとおりです。

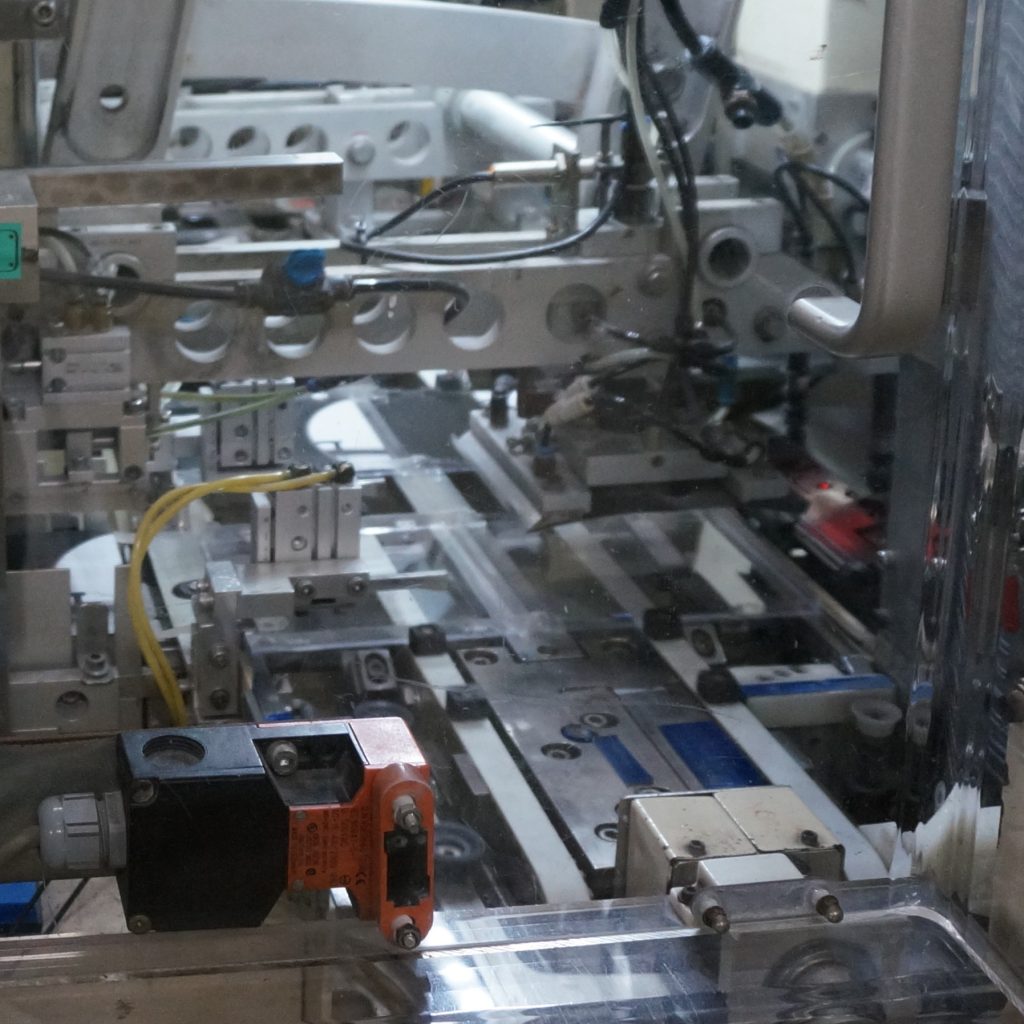

上記の機械により、以下のような一連のパッケージ作業が全て自動化されています!

①ケースを開く(蓋とボトムのみでトレイがない状態)

②ボトムに裏表紙をセットする

③蓋のツメにブックレットを挿入する

④裏表紙がセットされたボトムにトレイをはめる

⑤トレイにディスクをセットする

⑥ケースを閉じる

⑦ケースに帯を付ける

別の機械でケースをフィルムで覆う作業も自動的に行われます。

ちなみに、グッズ等の特典が付いた特殊仕様の場合は、ディスクと印刷物のセットや、フィルムの包装を手作業で行うそうです。

最後は、機械から出てきた完成品を一つずつ、中にゴミ等が入っていないか、きれいに包まれているかなどをチェックして、段ボールに梱包して完成です!

こちらが物流倉庫に納品され、各店舗に配送されて、店頭で販売されることになります。

後編 につづく

後編では、営業部長の山崎勝和さん、生産部長の小川操さんへのインタビューの模様をお届けします。CDの価値・魅力、コロナ禍での変化など、貴重なお話を伺いました。

TEXT:KENDRIX Media 編集部

タイアップ

音源類似チェック

タンバリン

打楽器

Soneium

Breaking Atoms

メディア

インタビュー

お披露目ページ

クリエイタープロフィール

MAKE J-POP WITH

写真

カメラ

サイン

ゲーム音楽

ビートメイカー

声優

ASMR

ボカロP

IPI

ISWC

筋トレ

防音

シンガーソングライター

...and music

旅

KENDRIX EXPERIENCE

1of1

ヒップホップ

ロック

コメント機能

ダウンロード機能

グランドライツ

ミュージカル

ジャズ

ダブ

FLAC

eKYC

ケン&ドリーの音楽の権利とお金の話

撮影

フェス

ロゴ

デザイン

ジャケット

カバー

プロジェクト機能

マネタイズ

心理学

フィギュアスケート

振付

実演

ライブハウス

PA

音響

MP3

アップデート

アップグレード

作品登録

共同著作者

音響効果

映画

プロデュース

ギター

MC

音質

アイドル

音楽ができるまでをのぞいてみた

存在証明

信託契約

グループ名義

保護期間

取分

団体名義

兼業

副業

広告

カタログ

WELCOME TO THE PYRAMID

K-POP

J-POP

曲名

タイトル

音楽メディア3万円お買い物!!

ソフト

CD

CM

DAW

DJ

MV

NFT

TikTok

YouTube

アジア

アニメ

アレンジ

イベント

グッズ

クリエイターリサーチ

コライト

サンプリング

データラボ

トレンド

バンド

フィンガープリント

ブロックチェーン

プロデューサー

プロモーション

ボーカル

ライブ

リミックス

リリック

レコーディング

作曲

作詞

劇伴

実演家

新曲

機材

演奏

編曲

著作権

著作隣接権

音楽出版社

音楽賞

メルマガ登録はこちら